Braccio a forcella in ceramica SiC / Effettore terminale: movimentazione di precisione avanzata per la produzione di semiconduttori

Diagramma dettagliato

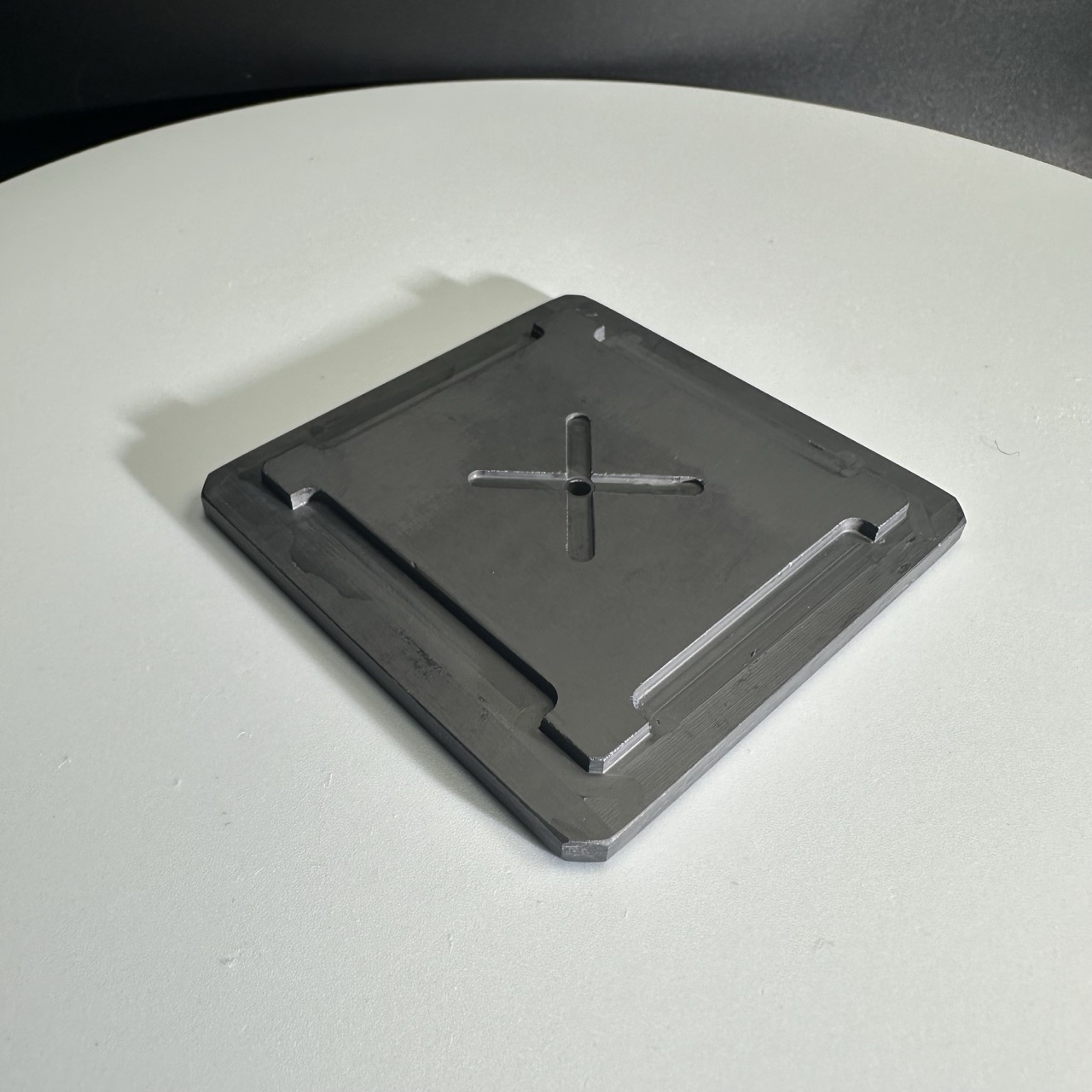

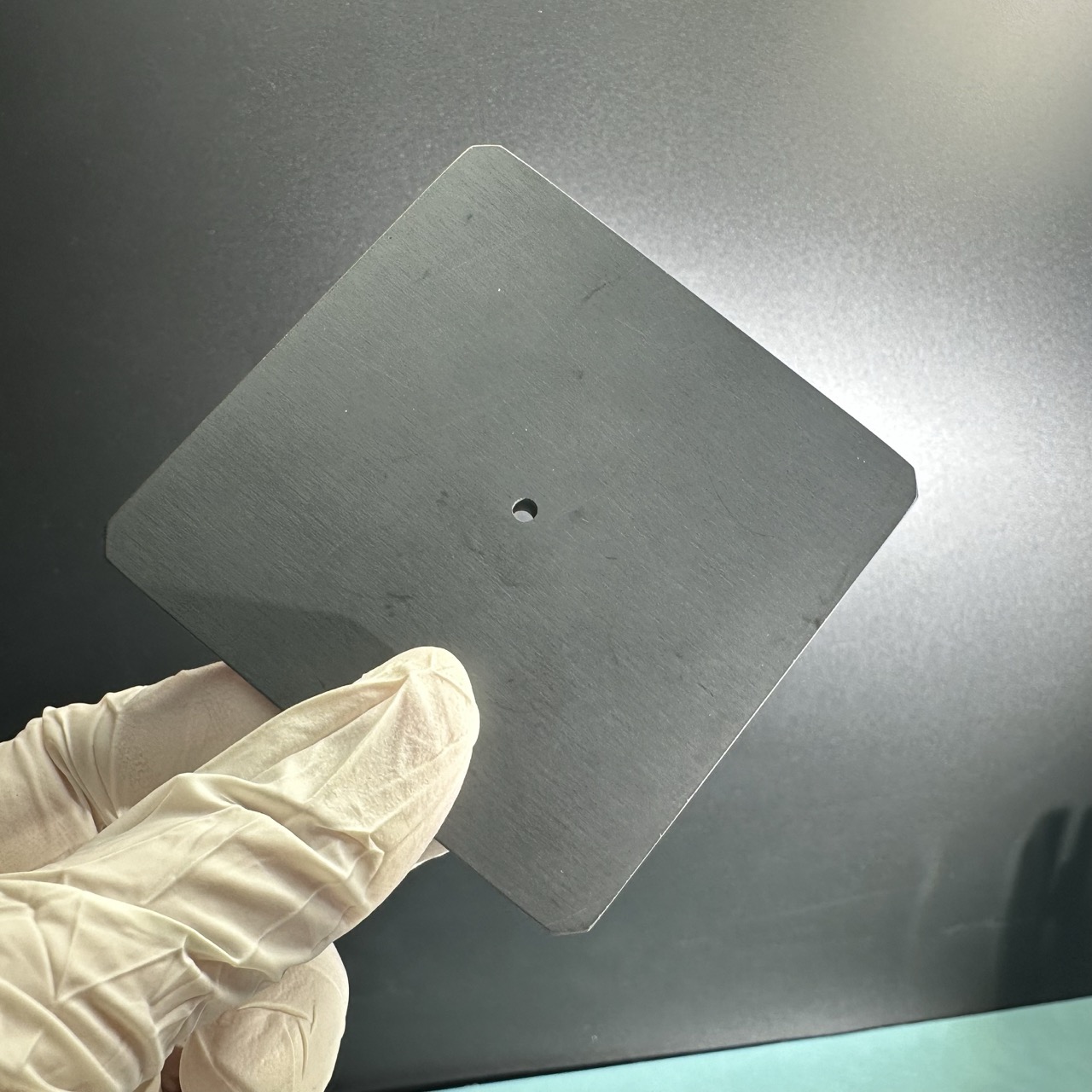

Panoramica del prodotto

Il braccio a forcella in ceramica SiC, spesso definito "effettore terminale ceramico", è un componente di movimentazione di precisione ad alte prestazioni, specificamente sviluppato per il trasporto, l'allineamento e il posizionamento di wafer nei settori high-tech, in particolare nella produzione di semiconduttori e fotovoltaici. Realizzato con ceramiche al carburo di silicio ad alta purezza, questo componente combina un'eccezionale resistenza meccanica, una dilatazione termica estremamente bassa e una resistenza superiore agli shock termici e alla corrosione.

A differenza dei tradizionali effettori terminali realizzati in alluminio, acciaio inossidabile o persino quarzo, gli effettori terminali ceramici in SiC offrono prestazioni ineguagliabili in camere a vuoto, camere bianche e ambienti di lavorazione difficili, rendendoli un elemento fondamentale per i robot di movimentazione wafer di nuova generazione. Con la crescente domanda di una produzione senza contaminazione e tolleranze più strette nella fabbricazione di chip, l'utilizzo di effettori terminali ceramici sta rapidamente diventando lo standard del settore.

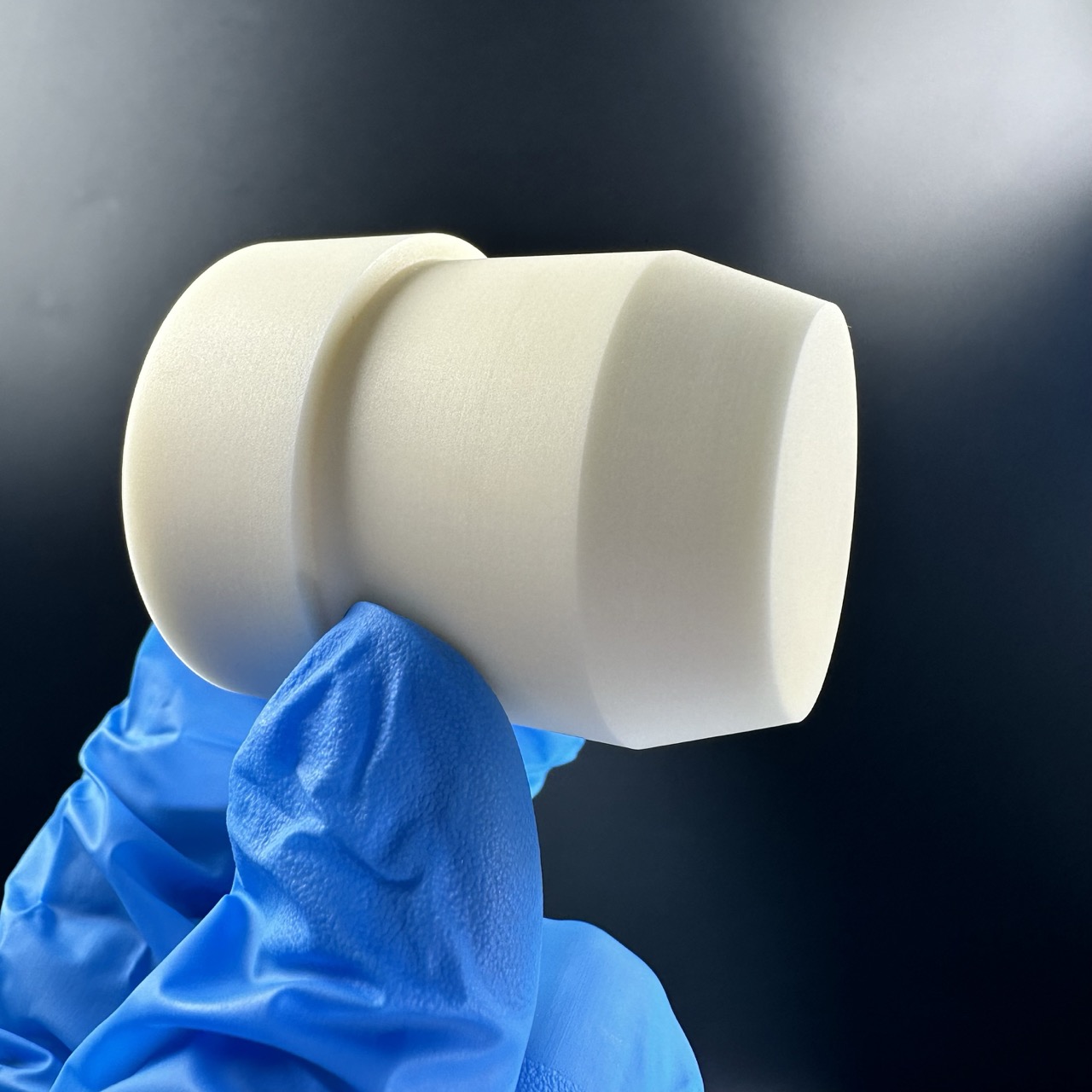

Principio di fabbricazione

La fabbricazione diEffettori terminali in ceramica SiCprevede una serie di processi ad alta precisione e purezza che garantiscono prestazioni e durata. In genere vengono utilizzati due processi principali:

Carburo di silicio legato tramite reazione (RB-SiC)

In questo processo, una preforma realizzata con polvere di carburo di silicio e legante viene infiltrata con silicio fuso ad alte temperature (~1500 °C), che reagisce con il carbonio residuo per formare un composito SiC-Si denso e rigido. Questo metodo offre un eccellente controllo dimensionale ed è conveniente per la produzione su larga scala.

Carburo di silicio sinterizzato senza pressione (SSiC)

L'SSiC è prodotto sinterizzando polvere di SiC ultrafine e ad alta purezza a temperature estremamente elevate (>2000 °C) senza l'utilizzo di additivi o di una fase legante. Ciò si traduce in un prodotto con una densità prossima al 100% e le più elevate proprietà meccaniche e termiche disponibili tra i materiali SiC. È ideale per applicazioni di manipolazione di wafer ultra-critiche.

Post-elaborazione

-

Lavorazione CNC di precisione: Raggiunge elevata planarità e parallelismo.

-

Finitura superficiale: La lucidatura al diamante riduce la rugosità superficiale a <0,02 µm.

-

Ispezione: Per verificare ogni pezzo vengono impiegati l'interferometria ottica, la CMM e i test non distruttivi.

Questi passaggi garantiscono che ilEffettore terminale SiCgarantisce una precisione costante nel posizionamento dei wafer, un'eccellente planarità e una generazione minima di particelle.

Caratteristiche e vantaggi principali

| Caratteristica | Descrizione |

|---|---|

| Durezza ultra elevata | Durezza Vickers > 2500 HV, resistente all'usura e alla scheggiatura. |

| Bassa dilatazione termica | CTE ~4,5×10⁻⁶/K, che consente stabilità dimensionale nel ciclo termico. |

| Inerzia chimica | Resistente a HF, HCl, gas plasmatici e altri agenti corrosivi. |

| Eccellente resistenza agli shock termici | Adatto per il riscaldamento/raffreddamento rapido in sistemi sotto vuoto e forni. |

| Elevata rigidità e resistenza | Supporta lunghi bracci della forcella a sbalzo senza flessione. |

| Basso degassamento | Ideale per ambienti con vuoto ultra-alto (UHV). |

| Pronto per la camera bianca ISO Classe 1 | Il funzionamento senza particelle garantisce l'integrità del wafer. |

Applicazioni

Il braccio a forcella/effettore terminale in ceramica SiC è ampiamente utilizzato in settori che richiedono estrema precisione, pulizia e resistenza chimica. I principali scenari applicativi includono:

Produzione di semiconduttori

-

Sistemi di carico/scarico wafer in deposizione (CVD, PVD), incisione (RIE, DRIE) e pulizia.

-

Trasporto robotizzato di wafer tra FOUP, cassette e utensili di processo.

-

Manipolazione ad alta temperatura durante la lavorazione termica o la ricottura.

Produzione di celle fotovoltaiche

-

Trasporto delicato di fragili wafer di silicio o substrati solari in linee automatizzate.

Settore dei display a schermo piatto (FPD)

-

Spostamento di grandi pannelli di vetro o substrati in ambienti di produzione OLED/LCD.

Semiconduttore composto / MEMS

-

Utilizzato nelle linee di fabbricazione di GaN, SiC e MEMS, dove il controllo della contaminazione e la precisione del posizionamento sono fondamentali.

Il suo ruolo di effettore finale è particolarmente critico nel garantire una movimentazione stabile e priva di difetti durante operazioni delicate.

Capacità di personalizzazione

Offriamo un'ampia personalizzazione per soddisfare le diverse esigenze di attrezzature e processi:

-

Progettazione della forcella: Layout a due punte, a più dita o a livelli divisi.

-

Compatibilità delle dimensioni dei wafer: Wafer da 2" a 12".

-

Interfacce di montaggio: Compatibile con bracci robotici OEM.

-

Tolleranze di spessore e superficie: Disponibili planarità a livello micron e arrotondamento dei bordi.

-

Caratteristiche antiscivolo: Texture superficiali o rivestimenti opzionali per una presa sicura del wafer.

Ognieffettore terminale in ceramicaè progettato in collaborazione con i clienti per garantire un montaggio preciso con modifiche minime degli utensili.

Domande frequenti (FAQ)

D1: In che modo il SiC è migliore del quarzo per un'applicazione con effettore finale?

A1:Sebbene il quarzo sia comunemente utilizzato per la sua purezza, non ha una buona tenacità meccanica ed è soggetto a rotture sotto carico o shock termici. Il SiC offre maggiore robustezza, resistenza all'usura e stabilità termica, riducendo significativamente il rischio di tempi di fermo e danni ai wafer.

D2: Questo braccio a forcella in ceramica è compatibile con tutti i manipolatori robotizzati di wafer?

A2:Sì, i nostri end effector in ceramica sono compatibili con la maggior parte dei principali sistemi di movimentazione wafer e possono essere adattati ai vostri specifici modelli robotici con disegni tecnici precisi.

D3: Può gestire wafer da 300 mm senza deformarsi?

A3:Assolutamente sì. L'elevata rigidità del SiC consente anche ai bracci a forcella sottili e lunghi di sostenere saldamente wafer da 300 mm, senza cedimenti o flessioni durante il movimento.

D4: Qual è la durata tipica di un effettore terminale in ceramica SiC?

A4:Con un uso corretto, un effettore terminale in SiC può durare da 5 a 10 volte di più rispetto ai modelli tradizionali in quarzo o alluminio, grazie alla sua eccellente resistenza alle sollecitazioni termiche e meccaniche.

D5: Offrite servizi di sostituzione o di prototipazione rapida?

A5:Sì, supportiamo la produzione rapida di campioni e offriamo servizi di sostituzione basati su disegni CAD o su parti sottoposte a reverse engineering da apparecchiature esistenti.

Chi siamo

XKH è specializzata nello sviluppo, nella produzione e nella vendita di vetri ottici speciali e nuovi materiali cristallini ad alta tecnologia. I nostri prodotti sono destinati all'elettronica ottica, all'elettronica di consumo e al settore militare. Offriamo componenti ottici in zaffiro, coperture per lenti di telefoni cellulari, wafer in ceramica, LT, carburo di silicio (SIC), quarzo e cristalli semiconduttori. Grazie a competenze specialistiche e attrezzature all'avanguardia, eccelliamo nella lavorazione di prodotti non standard, con l'obiettivo di diventare un'azienda leader nel settore dei materiali optoelettronici ad alta tecnologia.