Attrezzatura per il taglio laser a doppia piattaforma a picosecondi infrarossi per la lavorazione di vetro ottico/quarzo/zaffiro

Parametro principale

| Tipo di laser | Picosecondo infrarosso |

| Dimensioni della piattaforma | 700×1200 (mm) |

| 900×1400 (mm) | |

| Spessore di taglio | 0,03-80 (mm) |

| Velocità di taglio | 0-1000 (mm/s) |

| Rottura del tagliente | <0,01 (mm) |

| Nota: le dimensioni della piattaforma possono essere personalizzate. | |

Caratteristiche principali

1. Tecnologia laser ultraveloce:

· Impulsi brevi a livello di picosecondi (10⁻¹²s) combinati con la tecnologia di sintonizzazione MOPA raggiungono una densità di potenza di picco >10¹² W/cm².

· La lunghezza d'onda infrarossa (1064 nm) penetra nei materiali trasparenti tramite assorbimento non lineare, impedendo l'ablazione superficiale.

· Il sistema ottico multi-focus proprietario genera simultaneamente quattro punti di elaborazione indipendenti.

2. Sistema di sincronizzazione a doppia stazione:

· Stadi motore lineare doppio con base in granito (precisione di posizionamento: ±1μm).

· Tempo di commutazione della stazione <0,8 s, che consente operazioni parallele di "elaborazione-caricamento/scaricamento".

· Il controllo indipendente della temperatura (23±0,5°C) per stazione garantisce la stabilità della lavorazione a lungo termine.

3. Controllo intelligente del processo:

· Database integrato dei materiali (oltre 200 parametri del vetro) per l'abbinamento automatico dei parametri.

· Il monitoraggio del plasma in tempo reale regola dinamicamente l'energia laser (risoluzione di regolazione: 0,1 mJ).

· La protezione della cortina d'aria riduce al minimo le microfessure sui bordi (<3μm).

In un tipico caso applicativo che prevede il taglio a cubetti di wafer di zaffiro da 0,5 mm di spessore, il sistema raggiunge una velocità di taglio di 300 mm/s con dimensioni di scheggiatura <10 μm, con un miglioramento dell'efficienza di 5 volte rispetto ai metodi tradizionali.

Vantaggi dell'elaborazione

1. Sistema integrato di taglio e spaccatura a doppia stazione per un funzionamento flessibile;

2. La lavorazione ad alta velocità di geometrie complesse migliora l'efficienza di conversione del processo;

3. Taglienti senza conicità con scheggiature minime (<50μm) e manipolazione sicura per l'operatore;

4. Transizione senza soluzione di continuità tra le specifiche del prodotto con funzionamento intuitivo;

5.Bassi costi operativi, alti tassi di rendimento, processo senza materiali di consumo e senza inquinamento;

6. Nessuna generazione di scorie, liquidi di scarto o acque reflue con integrità superficiale garantita;

Esempio di visualizzazione

Applicazioni tipiche

1.Produzione di elettronica di consumo:

· Taglio di precisione del contorno del vetro di copertura 3D dello smartphone (precisione dell'angolo R: ±0,01 mm).

· Microforatura nelle lenti degli orologi in zaffiro (apertura minima: Ø0,3 mm).

· Finitura delle zone trasmissive in vetro ottico per telecamere sotto display.

2. Produzione di componenti ottici:

· Lavorazione di microstrutture per matrici di lenti AR/VR (dimensioni delle caratteristiche ≥20μm).

· Taglio angolato di prismi di quarzo per collimatori laser (tolleranza angolare: ±15").

· Sagomatura del profilo dei filtri infrarossi (conicità di taglio <0,5°).

3. Imballaggio dei semiconduttori:

· Lavorazione del vetro passante (TGV) a livello di wafer (rapporto di aspetto 1:10).

· Incisione microcanale su substrati di vetro per chip microfluidici (Ra <0,1μm).

· Tagli di sintonizzazione della frequenza per risonatori al quarzo MEMS.

Per la fabbricazione di finestre ottiche LiDAR per autoveicoli, il sistema consente il taglio del contorno di vetro al quarzo spesso 2 mm con una perpendicolarità di taglio di 89,5±0,3°, soddisfacendo i requisiti dei test di vibrazione di livello automobilistico.

Applicazioni di processo

Progettato specificamente per il taglio di precisione di materiali fragili/duri, tra cui:

1.Vetro standard e vetri ottici (BK7, silice fusa);

2. Cristalli di quarzo e substrati di zaffiro;

3. Vetro temperato e filtri ottici

4. Substrati a specchio

In grado di eseguire sia il taglio dei contorni che la foratura di precisione di fori interni (minimo Ø0,3 mm)

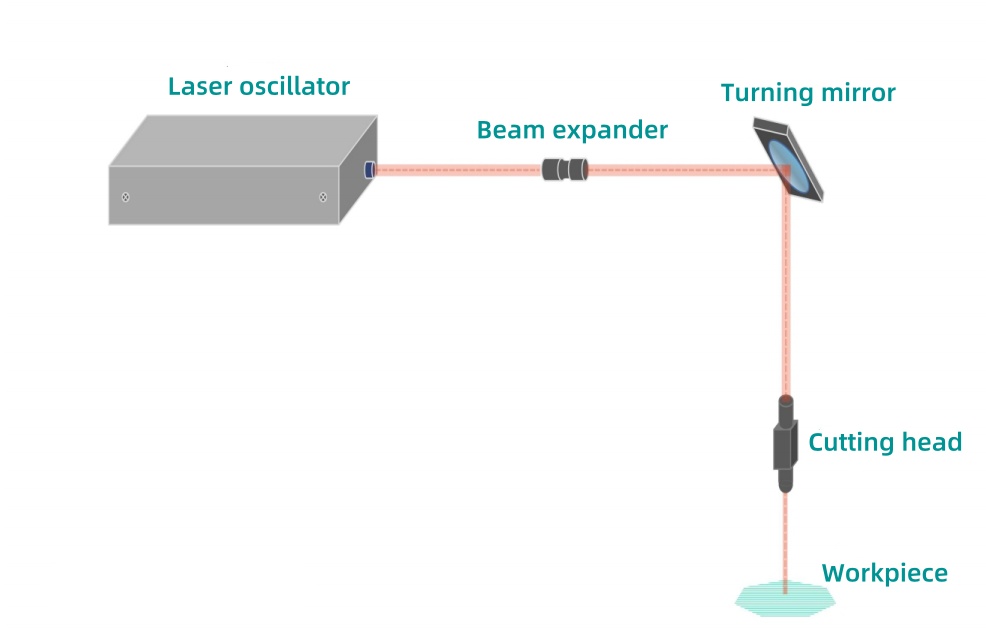

Principio del taglio laser

Il laser genera impulsi ultrabrevi ad altissima energia che interagiscono con il pezzo in lavorazione in scale temporali che vanno dal femtosecondo al picosecondo. Durante la propagazione attraverso il materiale, il fascio ne interrompe la struttura di stress, formando fori di filamentazione su scala micrometrica. La spaziatura ottimizzata dei fori genera microfratture controllate, che, combinate con la tecnologia di scissione, consentono una separazione di precisione.

Vantaggi del taglio laser

1. Elevata integrazione dell'automazione (funzionalità combinata di taglio/fenditura) con basso consumo energetico e funzionamento semplificato;

2. L'elaborazione senza contatto consente capacità uniche non ottenibili con i metodi convenzionali;

3. Il funzionamento senza materiali di consumo riduce i costi di gestione e migliora la sostenibilità ambientale;

4. Precisione superiore con angolo di conicità pari a zero ed eliminazione di danni secondari al pezzo;

XKH fornisce servizi di personalizzazione completi per i nostri sistemi di taglio laser, tra cui configurazioni di piattaforme su misura, sviluppo di parametri di processo specializzati e soluzioni specifiche per l'applicazione, per soddisfare requisiti di produzione unici in vari settori.