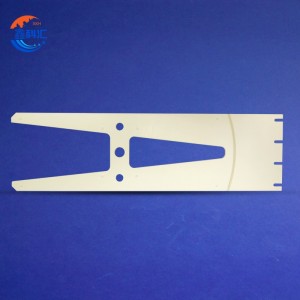

Effettore terminale in ceramica di allumina ad alte prestazioni (braccio a forcella) per l'automazione di semiconduttori e camere bianche

Diagramma dettagliato

Introduzione al prodotto

L'effettore terminale in ceramica di allumina, noto anche come braccio a forcella in ceramica o mano robotica in ceramica, è un componente di movimentazione ad alta precisione progettato per sistemi automatizzati in applicazioni di semiconduttori, fotovoltaico, display a pannello e laboratori ad alta purezza. È progettato per offrire un'eccezionale stabilità termica, rigidità meccanica e resistenza chimica, garantendo un trasporto pulito, affidabile e sicuro di materiali sensibili come wafer di silicio, substrati di vetro e microcomponenti elettronici.

Come tipo di effettore finale robotico, questo componente ceramico rappresenta l'interfaccia finale tra il sistema di automazione e il pezzo in lavorazione. Svolge un ruolo fondamentale nelle operazioni di trasferimento di precisione, allineamento, carico/scarico e posizionamento in camere bianche e ambienti sotto vuoto.

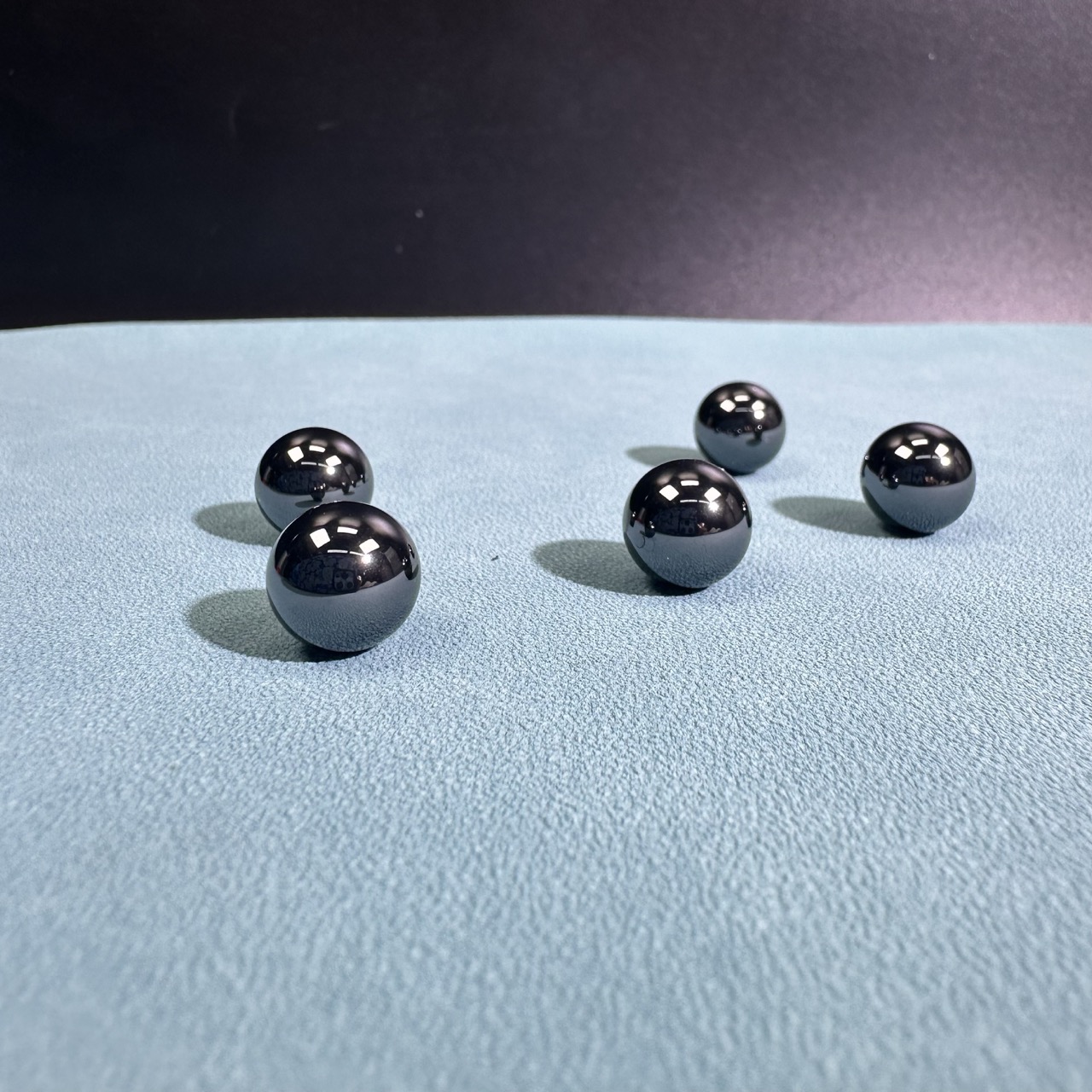

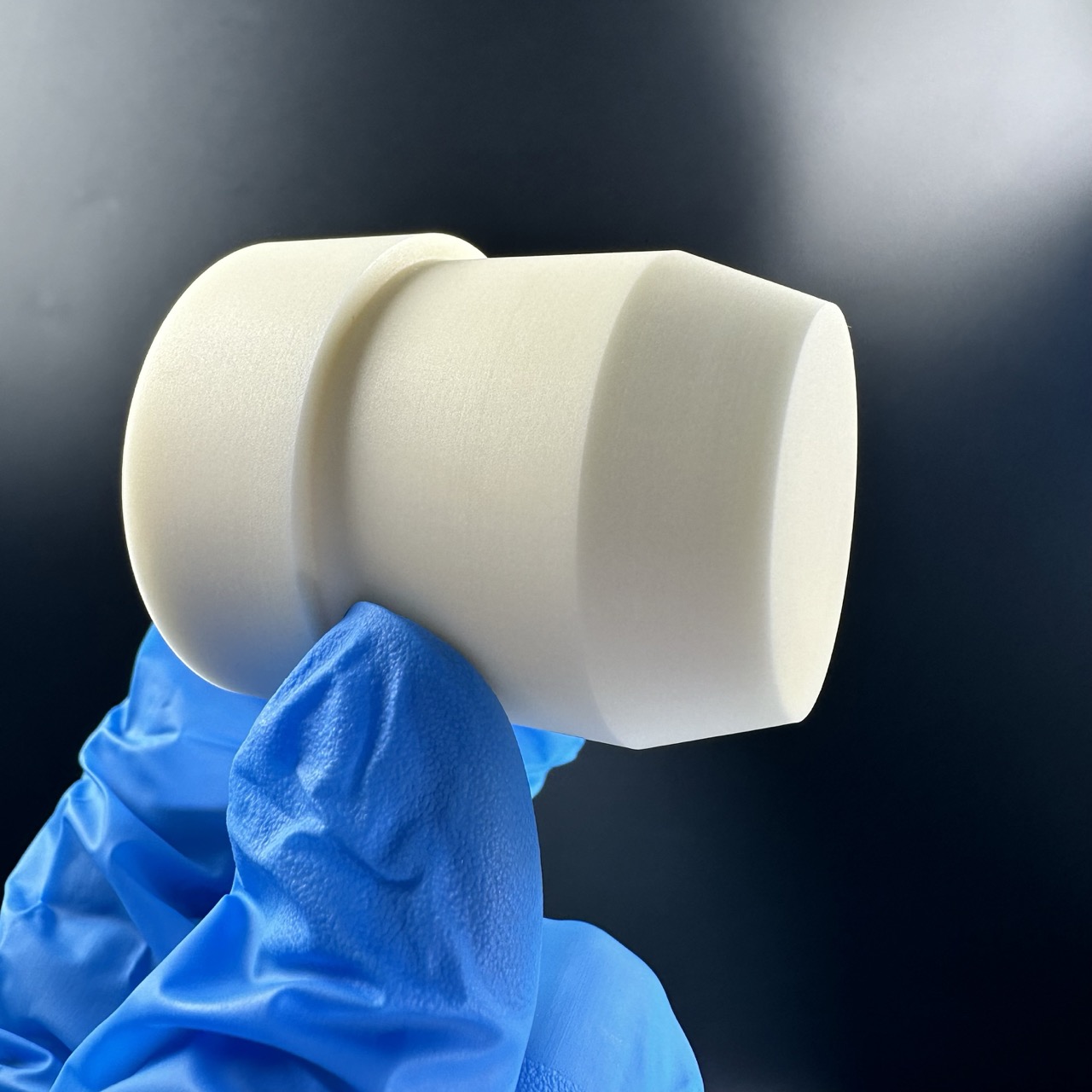

Panoramica dei materiali: ceramica di allumina (Al₂O₃)

L'allumina ceramica è un materiale ceramico tecnico altamente stabile e chimicamente inerte, noto per le sue eccellenti proprietà meccaniche ed elettriche. L'allumina ad elevata purezza (≥ 99,5%) utilizzata in questi dispositivi terminali garantisce:

-

Elevata durezza (Mohs 9): Seconda solo al diamante, l'allumina offre un'estrema resistenza all'usura.

-

Capacità di resistenza alle alte temperature: Mantiene l'integrità strutturale oltre i 1600°C.

-

Inerzia chimica: Resistente ad acidi, alcali, solventi e ambienti di incisione al plasma.

-

Isolamento elettrico: Con elevata rigidità dielettrica e bassa perdita dielettrica.

-

Bassa dilatazione termica: Garantisce stabilità dimensionale in ambienti sottoposti a cicli termici.

-

Bassa generazione di particelle: Essenziale per la compatibilità con le camere bianche (classe 10 a classe 1000).

Queste caratteristiche rendono la ceramica di allumina ideale per operazioni mission-critical in settori sensibili alla contaminazione.

Applicazioni funzionali

L'effettore terminale in ceramica di allumina è ampiamente adottato nei processi industriali ad alta tecnologia, in particolare laddove i tradizionali materiali metallici o plastici risultano inadeguati a causa di problemi di dilatazione termica, contaminazione o corrosione. I principali campi di applicazione includono:

- Trasferimento di wafer semiconduttori

- Sistemi di carico e scarico fotolitografici

- Gestione del substrato di vetro nelle linee OLED e LCD

- Trasferimento di wafer di silicio cristallino nella produzione di celle solari

- Ispezione ottica o microelettronica automatizzata

- Trasporto di campioni in laboratori analitici o biomedici

- Sistemi di automazione degli ambienti sottovuoto

La sua capacità di operare senza introdurre particelle o cariche statiche lo rende indispensabile per operazioni robotiche precise nell'automazione delle camere bianche.

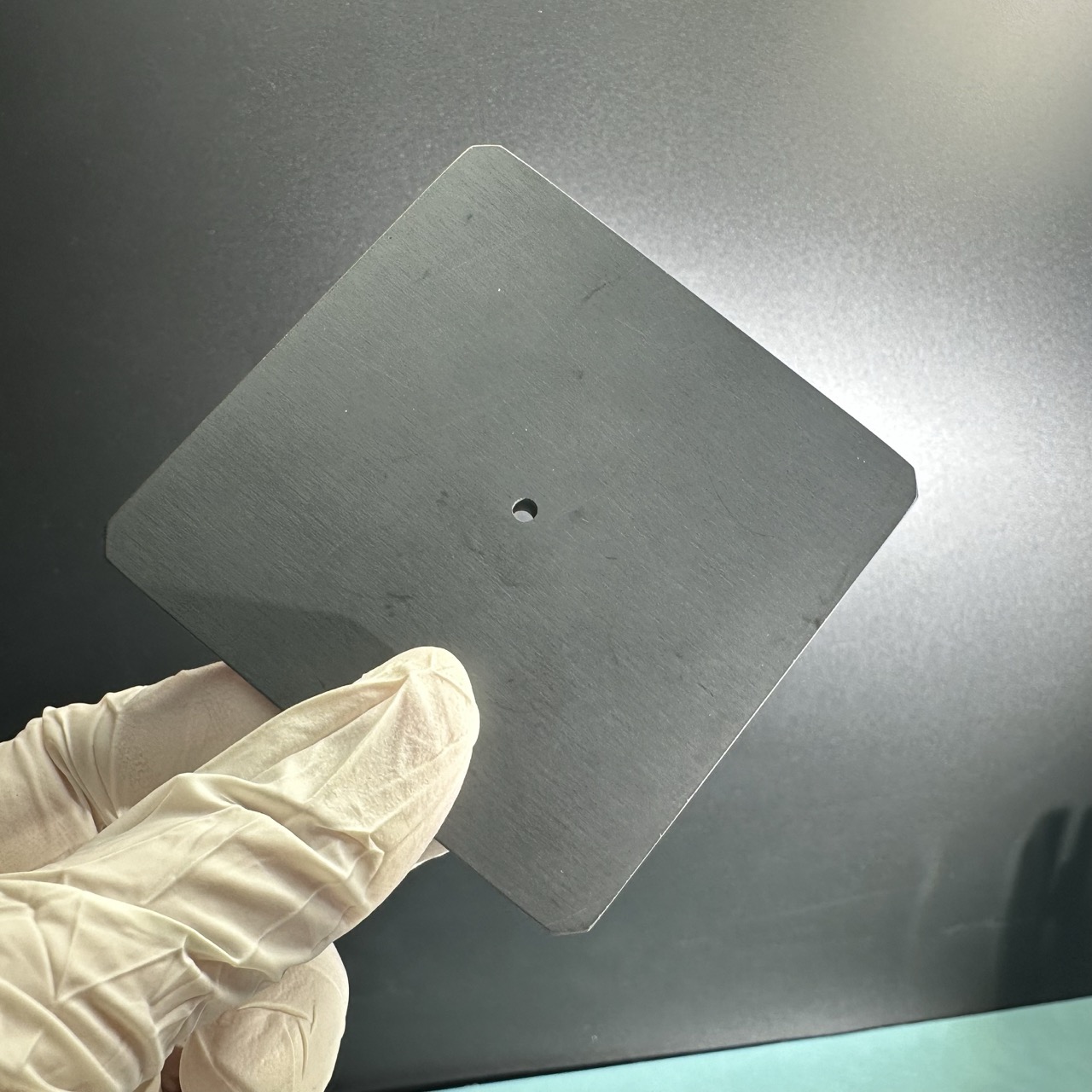

Caratteristiche di progettazione e personalizzazione

Ogni effettore terminale in ceramica è progettato per adattarsi a uno specifico braccio robotico o sistema di movimentazione wafer. Supportiamo una personalizzazione completa basata su:

-

Compatibilità delle dimensioni dei wafer: 2", 4", 6", 8", 12" e più

-

Geometria e spaziatura delle fessure: Si adatta a supporti per bordi, supporti posteriori o design a wafer dentellati

-

Porte di aspirazione: Fori o canali di vuoto integrati per la manipolazione senza contatto

-

Configurazione di montaggio: Fori, filettature, fessure su misura per la flangia dell'utensile finale del tuo robot

-

Trattamento superficiale: Finitura lucidata, lappata o finemente rettificata (disponibile Ra < 0,2 µm)

-

Protezione dei bordi: Angoli arrotondati o smussatura per evitare danni ai wafer

Utilizzando disegni CAD o modelli 3D forniti dai clienti, i nostri ingegneri possono ottimizzare ogni braccio della forcella in termini di peso, resistenza e pulizia.

Vantaggi degli effettori terminali in ceramica

| Caratteristica | Beneficio |

|---|---|

| Elevata rigidità meccanica | Mantiene la precisione dimensionale sotto forze di carico robotiche |

| Eccellenti prestazioni termiche | Funziona in modo affidabile in ambienti ad alta temperatura o al plasma |

| Zero contaminazione da metalli | Nessun rischio di contaminazione ionica nella lavorazione critica dei semiconduttori |

| Superficie a basso attrito | Riduce il rischio di graffi su wafer o substrati di vetro |

| Antistatico e non magnetico | Non attira la polvere e non danneggia i componenti sensibili ai campi magnetici |

| Lunga durata di servizio | Resistenza all'usura superiore nei cicli di automazione ripetitivi ad alta velocità |

| Compatibilità ultra-pulita | Adatto per camere bianche ISO 14644 (classe 100 e inferiori) |

Rispetto ai bracci in plastica o alluminio, la ceramica di allumina offre una stabilità chimica e fisica notevolmente migliorata con requisiti di manutenzione minimi.

| Proprietà | Braccio di metallo | Braccio di plastica | Braccio in ceramica di allumina |

|---|---|---|---|

| Durezza | Moderare | Basso | Molto alto (Mohs 9) |

| Stabilità termica | ≤ 500°C | ≤ 150°C | ≥ 1600°C |

| Resistenza chimica | Moderare | Povero | Eccellente |

| Idoneità alla camera bianca | Medio | Basso | Molto alto |

| Resistenza all'usura | Medio | Basso | Eccezionale |

| Rigidità dielettrica | Basso | Medio | Alto |

| Precisione nella lavorazione personalizzata | Limitato | Moderare | Alto (±0,01 mm possibile) |

Specifiche tecniche

| Parametro | Valore |

|---|---|

| Materiale | Allumina ad alta purezza (≥ 99,5%) |

| Temperatura di lavoro | Fino a 1600°C |

| Rugosità superficiale | Ra ≤ 0,2 µm (facoltativo) |

| Dimensioni dei wafer compatibili | Da 2" a 12" o personalizzato |

| Tolleranza di planarità | ±0,01 mm (dipendente dall'applicazione) |

| Supporto per aspirazione sottovuoto | Canali opzionali e personalizzabili |

| Opzioni di montaggio | Fori passanti, flangiati, asolati |

Domande frequenti (FAQ)

D1: L'effettore finale può essere integrato nei sistemi robotici esistenti?

A1:Sì. Supportiamo la personalizzazione in base alla tua interfaccia robotica. Puoi inviarci un disegno CAD o le dimensioni della flangia per un adattamento preciso.

D2: I bracci in ceramica si rompono facilmente durante l'uso?

A2:Sebbene la ceramica sia per sua natura fragile, i nostri progetti utilizzano una geometria ottimizzata per ridurre al minimo la concentrazione di sollecitazioni. In condizioni d'uso appropriate, garantiscono una durata significativamente maggiore rispetto al metallo o alla plastica.

D3: È possibile utilizzarlo in camere di incisione al plasma o in camere ad altissimo vuoto?

A3:Sì. La ceramica di allumina non rilascia gas, è termicamente stabile e resistente alla corrosione, quindi è perfettamente adatta ad ambienti ad alto vuoto, con gas reattivi o al plasma.

D4: Come vengono puliti o mantenuti questi componenti?

A4:Possono essere puliti con acqua deionizzata, alcol o detergenti compatibili con le camere bianche. Non richiedono alcuna manutenzione particolare grazie alla loro stabilità chimica e alla superficie inerte.

Chi siamo

XKH è specializzata nello sviluppo, nella produzione e nella vendita di vetri ottici speciali e nuovi materiali cristallini ad alta tecnologia. I nostri prodotti sono destinati all'elettronica ottica, all'elettronica di consumo e al settore militare. Offriamo componenti ottici in zaffiro, coperture per lenti di telefoni cellulari, wafer in ceramica, LT, carburo di silicio (SIC), quarzo e cristalli semiconduttori. Grazie a competenze specialistiche e attrezzature all'avanguardia, eccelliamo nella lavorazione di prodotti non standard, con l'obiettivo di diventare un'azienda leader nel settore dei materiali optoelettronici ad alta tecnologia.