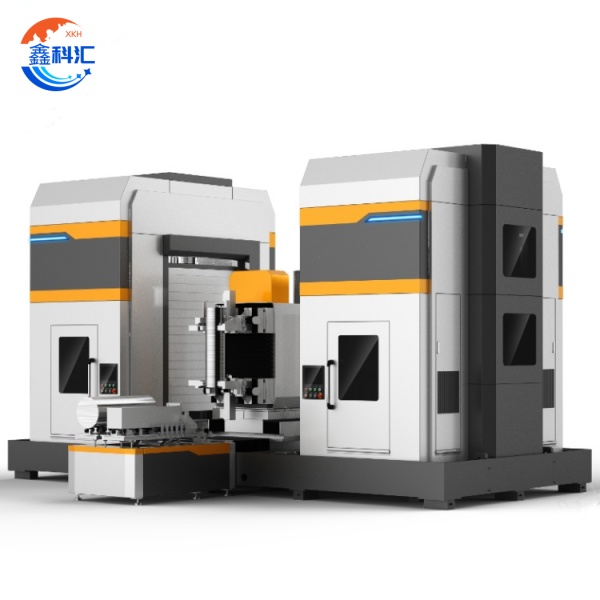

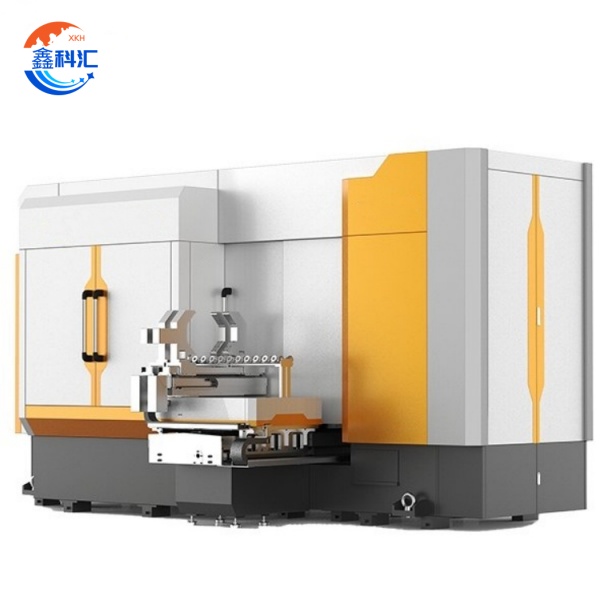

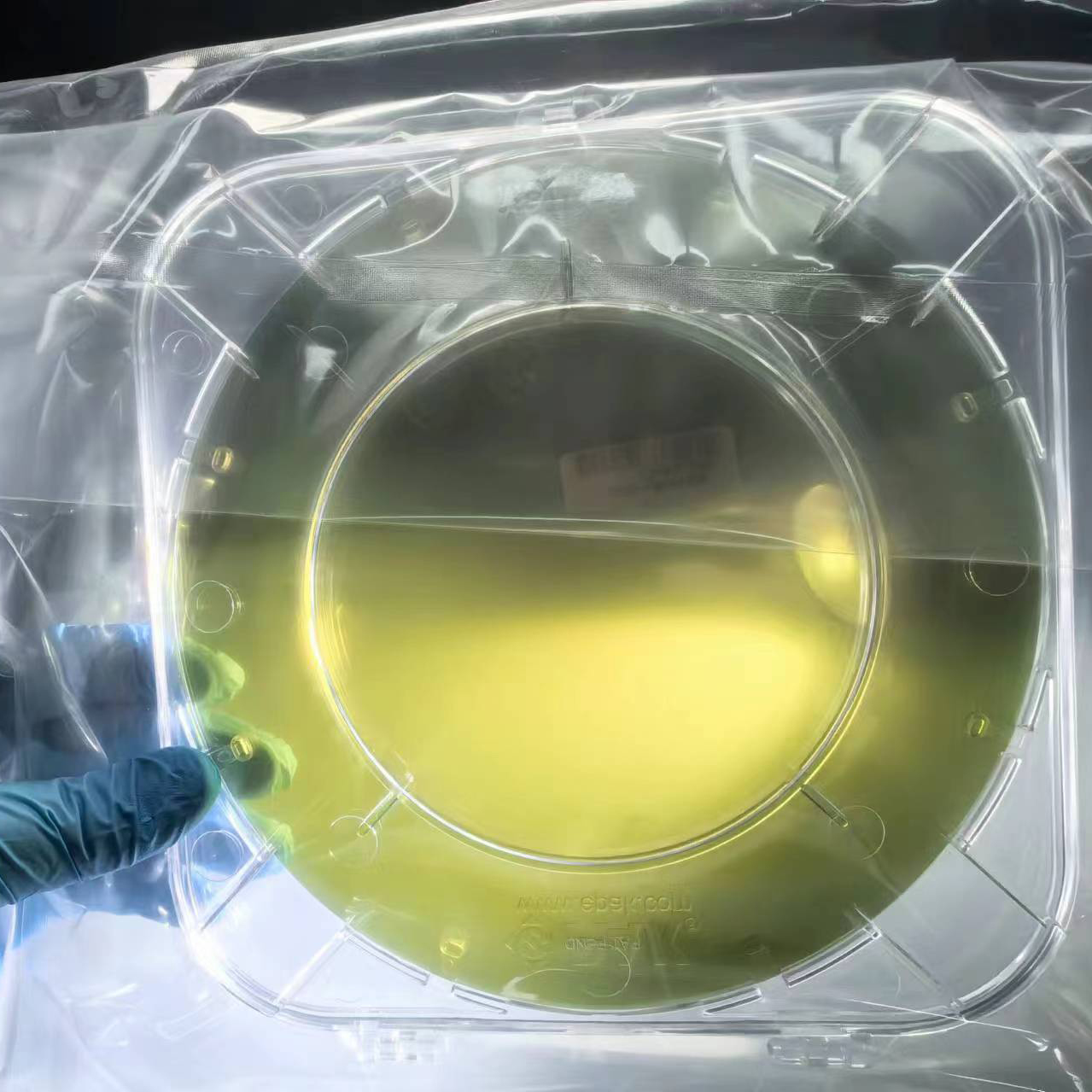

Macchina quadrata a doppia stazione per la lavorazione di barre di silicio monocristallino da 6/8/12 pollici con planarità superficiale Ra≤0,5μm

Caratteristiche dell'attrezzatura:

(1) Elaborazione sincrona a doppia stazione

· Doppia efficienza: la lavorazione simultanea di due barre di silicio (Ø6"-12") aumenta la produttività del 40%-60% rispetto alle apparecchiature Simplex.

· Controllo indipendente: ogni stazione può regolare in modo indipendente i parametri di taglio (tensione, velocità di avanzamento) per adattarsi alle diverse specifiche delle barre di silicio.

(2) Taglio ad alta precisione

· Precisione dimensionale: tolleranza della distanza laterale della barra quadrata ±0,15 mm, intervallo ≤0,20 mm.

· Qualità della superficie: rottura del tagliente <0,5 mm, riduzione della quantità di rettifica successiva.

(3) Controllo intelligente

· Taglio adattivo: monitoraggio in tempo reale della morfologia della barra di silicio, regolazione dinamica del percorso di taglio (ad esempio lavorazione di barre di silicio piegate).

· Tracciabilità dei dati: registrare i parametri di elaborazione di ogni barra di silicio per supportare l'aggancio del sistema MES.

(4) Basso costo dei materiali di consumo

· Consumo di filo diamantato: ≤0,06 m/mm (lunghezza barra di silicio), diametro del filo ≤0,30 mm.

· Circolazione del liquido di raffreddamento: il sistema di filtraggio prolunga la durata utile e riduce lo smaltimento dei liquidi di scarto.

Vantaggi tecnologici e di sviluppo:

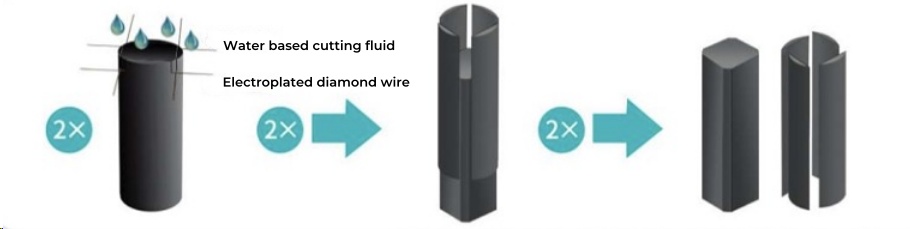

(1) Ottimizzazione della tecnologia di taglio

- Taglio multilinea: vengono utilizzate 100-200 linee diamantate in parallelo e la velocità di taglio è ≥40 mm/min.

- Controllo della tensione: sistema di regolazione a circuito chiuso (±1N) per ridurre il rischio di rottura del filo.

(2) Estensione di compatibilità

- Adattamento del materiale: supporta silicio monocristallino di tipo P/tipo N, compatibile con barre di silicio per batterie ad alta efficienza TOPCon, HJT e altre.

- Dimensioni flessibili: lunghezza dell'asta in silicone 100-950 mm, distanza laterale dell'asta quadrata 166-233 mm regolabile.

(3) Aggiornamento dell'automazione

- Carico e scarico robot: carico/scarico automatico delle barre di silicio, tempo di battuta ≤3 minuti.

- Diagnostica intelligente: manutenzione predittiva per ridurre i tempi di fermo non pianificati.

(4) Leadership del settore

- Supporto wafer: può elaborare silicio ultrasottile ≥100μm con barre quadrate, tasso di frammentazione <0,5%.

- Ottimizzazione del consumo energetico: il consumo energetico per unità di barra di silicio è ridotto del 30% (rispetto alle apparecchiature tradizionali).

Parametri tecnici:

| Nome del parametro | Valore dell'indice |

| Numero di barre elaborate | 2 pezzi/set |

| Gamma di lunghezza della barra di lavorazione | 100~950mm |

| Gamma di margini di lavorazione | 166~233mm |

| Velocità di taglio | ≥40 mm/min |

| Velocità del filo diamantato | 0~35 m/s |

| Diametro del diamante | 0,30 mm o meno |

| Consumo lineare | 0,06 m/mm o meno |

| Diametro dell'asta tonda compatibile | Diametro dell'asta quadrata finita +2 mm, garantire il tasso di lucidatura |

| Controllo della rottura del tagliente | Bordo grezzo ≤0,5 mm, nessuna scheggiatura, elevata qualità superficiale |

| Uniformità della lunghezza dell'arco | Intervallo di proiezione <1,5 mm, ad eccezione della distorsione dell'asta di silicio |

| Dimensioni della macchina (macchina singola) | 4800×3020×3660mm |

| Potenza nominale totale | 56 kW |

| Peso morto dell'attrezzatura | 12t |

Tabella degli indici di precisione della lavorazione:

| Articolo di precisione | Intervallo di tolleranza |

| Tolleranza del margine della barra quadrata | ±0,15 mm |

| Gamma di bordi della barra quadrata | ≤0,20 mm |

| Angolo su tutti i lati dell'asta quadrata | 90°±0,05° |

| Planarità dell'asta quadrata | ≤0,15 mm |

| Precisione di posizionamento ripetuto del robot | ±0,05 mm |

Servizi di XKH:

XKH fornisce servizi a ciclo completo per macchine a doppia stazione in silicio monocristallino, tra cui la personalizzazione delle apparecchiature (compatibili con barre di silicio di grandi dimensioni), la messa in servizio del processo (ottimizzazione dei parametri di taglio), la formazione operativa e l'assistenza post-vendita (fornitura di componenti chiave, diagnosi remota), garantendo ai clienti un rendimento elevato (>99%) e bassi costi di produzione dei materiali di consumo, e fornendo aggiornamenti tecnici (come l'ottimizzazione del taglio tramite intelligenza artificiale). I tempi di consegna sono di 2-4 mesi.

Diagramma dettagliato