Effettore terminale in ceramica di allumina / braccio a forcella per la movimentazione di wafer e substrati

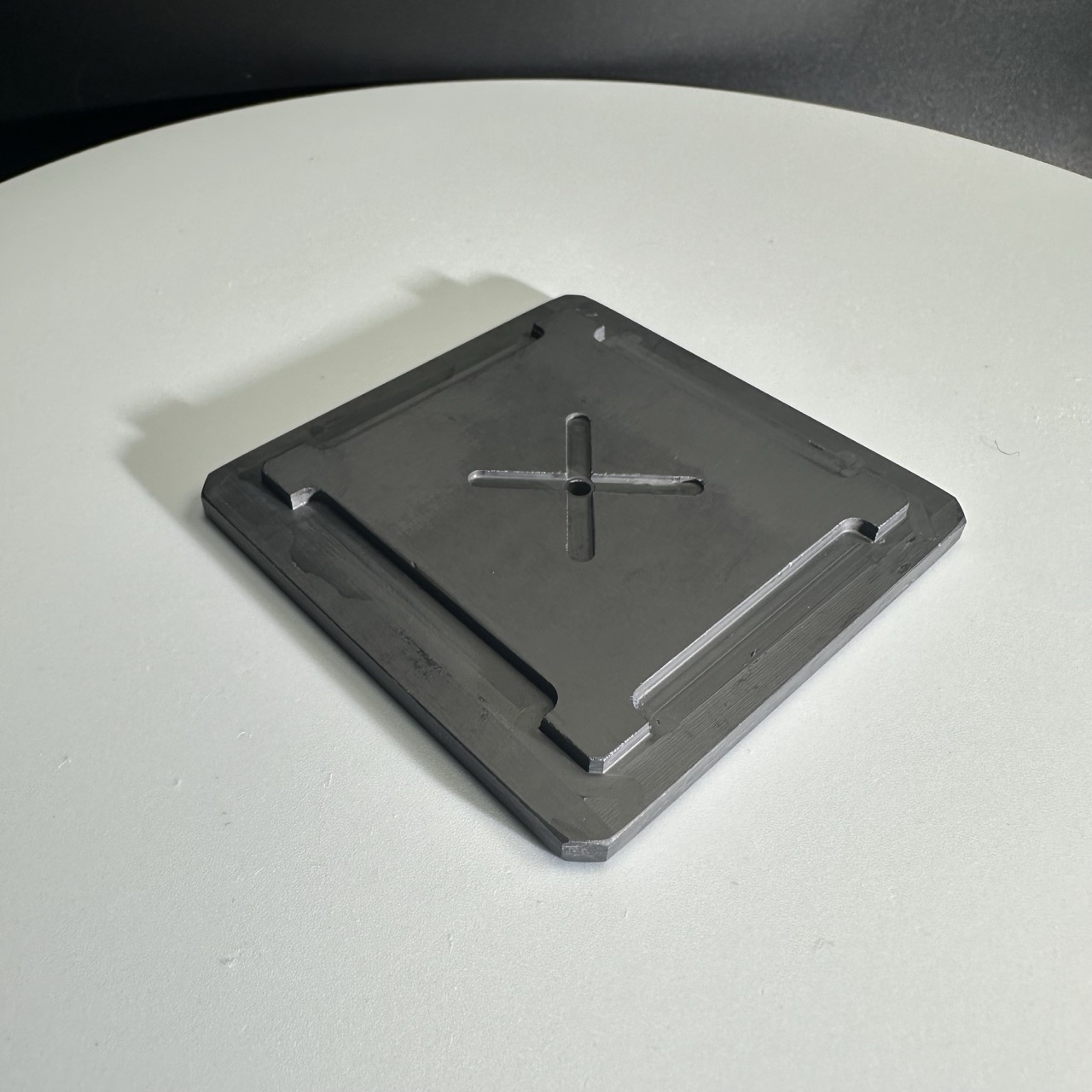

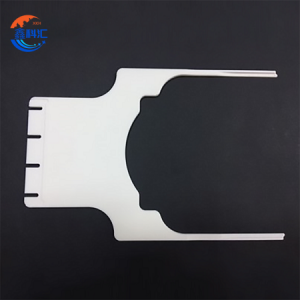

Diagramma dettagliato

Panoramica dell'effettore terminale in ceramica di allumina

L'effettore terminale in ceramica di allumina, comunemente noto come braccio a forcella in ceramica o pinza in ceramica, è uno strumento fondamentale utilizzato nell'automazione robotica e nelle linee di produzione in camera bianca. L'effettore terminale in ceramica di allumina viene installato sul braccio robotico come interfaccia finale con il prodotto, responsabile del prelievo, della presa, dell'allineamento e del trasferimento di componenti altamente sensibili come wafer di silicio, pannelli di vetro o componenti microelettronici.

Realizzato in ceramica di allumina ultrapura (Al2O3), questo braccio a forcella offre una soluzione eccezionalmente pulita e stabile per ambienti in cui non sono tollerate la contaminazione da metallo, la deformazione della plastica o la generazione di particelle.

Proprietà dei materiali: perché l'allumina

Informazioni sull'effettore finale in ceramica di allumina, l'allumina (Al2O3) è uno dei più affermati e affidabiliceramiche ingegneristiche avanzateIl grado che utilizziamo (purezza ≥99,5%) offre una combinazione unica di qualità fisiche e chimiche che lo rendono il materiale di scelta per applicazioni nel settore dei semiconduttori e del vuoto:

-

Durezza estrema– Con una durezza Mohs pari a 9, offre una lunga durata e resistenza ai graffi.

-

Resistenza termica– Mantiene l'integrità strutturale oltre i 1600°C, superando le prestazioni delle controparti in metallo e polimero.

-

Isolamento elettrico– Elimina l’accumulo di elettricità statica e fornisce una protezione dielettrica completa.

-

Immunità chimica– Non è influenzato da acidi, alcali, gas al plasma e soluzioni detergenti aggressive.

-

Rischio di contaminazione estremamente basso– Superficie a basso attrito e senza degassamento che riduce al minimo il rilascio di particelle nelle camere bianche.

Queste caratteristiche consentono agli effettori terminali in ceramica di allumina di funzionare in modo impeccabile in ambienti difficili e ad alta precisione.

Applicazioni principali dell'effettore finale in ceramica di allumina

La versatilità dei bracci a forcella in ceramica di allumina li rende essenziali in molteplici settori dell'alta tecnologia:

-

Sistemi di trasporto di wafer semiconduttori– Spostamento sicuro di wafer di silicio da un processo all'altro senza micrograffi.

-

Produzione di display a schermo piatto– Gestione di substrati di vetro fragili per la fabbricazione di OLED, LCD o microLED.

-

Produzione fotovoltaica (FV)– Supporto al carico e allo scarico di wafer solari tramite cicli robotici ad alta velocità.

-

Assemblaggio di componenti ottici ed elettronici– Presa di parti delicate come sensori, resistori e chip in miniatura.

-

Automazione del vuoto e della camera bianca– Esecuzione di attività di precisione in condizioni di estrema pulizia e controllo delle particelle.

In ogni scenario, l'effettore terminale in ceramica di allumina fornisce il collegamento cruciale tra l'automazione robotica e il prodotto da spostare.

Opzioni di progettazione e personalizzazione dell'effettore terminale in ceramica di allumina

Ogni linea di produzione ha requisiti unici. Per questo motivo, forniamo soluzioni di terminali ceramici in allumina su misura per diverse dimensioni di wafer, sistemi robotici e metodi di movimentazione:

Compatibilità con i wafer: gestisce wafer da 2" a 12" e può essere ridimensionato per parti personalizzate.

Opzioni di geometria: forcella singola, forcella doppia, multi-slot o forme personalizzate con incavi integrati.

Movimentazione sotto vuoto: canali di aspirazione sotto vuoto opzionali per il supporto dei wafer senza contatto.

Interfacce di montaggio: fori per bulloni personalizzati, flange o design scanalati per adattarsi a qualsiasi braccio robotico.

Finiture superficiali: superfici lucidate o superfinite (fino a Ra < 0,15 μm).

Profili dei bordi: bordi smussati o arrotondati per la massima protezione dei wafer.

Il nostro team di progettazione di dispositivi terminali in ceramica di allumina può lavorare su disegni CAD del cliente o su campioni di parti, garantendo una perfetta integrazione nei sistemi di automazione esistenti.

Principali vantaggi degli effettori terminali in ceramica di allumina

| Caratteristica | Perché è importante |

|---|---|

| Precisione dimensionale | Mantiene un allineamento perfetto anche in cicli ripetitivi ad alta velocità. |

| Non contaminante | Non produce praticamente particelle, soddisfacendo così i rigorosi requisiti delle camere bianche. |

| Resistente al calore e alla corrosione | Resiste a fasi di lavorazione aggressive e shock termici. |

| Nessuna carica statica | Protegge i wafer e i componenti sensibili dai rischi elettrostatici. |

| Leggero ma rigido | Offre elevata rigidità senza compromettere il carico del braccio robotico. |

| Durata di vita prolungata | Supera i bracci in metallo e polimero in termini di durata e affidabilità. |

Confronto dei materiali dell'effettore terminale in ceramica di allumina

| Attributo | Braccio forcella in plastica | Braccio forcella in alluminio/metallo | Braccio forcella in ceramica di allumina |

|---|---|---|---|

| Durezza | Basso | Medio | Molto alto |

| Gamma termica | ≤ 150°C | ≤ 500°C | Fino a 1600°C |

| Stabilità chimica | Povero | Moderare | Eccellente |

| Valutazione della camera bianca | Basso | Media | Ideale per la classe 100 o superiore |

| Resistenza all'usura | Limitato | Bene | Eccezionale |

| Livello di personalizzazione | Moderare | Limitato | Esteso |

Domande frequenti (FAQ) sull'effettore terminale in ceramica di allumina

D1: Cosa differenzia un effettore terminale in ceramica di allumina da uno in metallo?

A1:A differenza dei bracci in alluminio o acciaio, la ceramica di allumina non corrode, non si deforma e non introduce ioni metallici nei processi di lavorazione dei semiconduttori. Rimane dimensionalmente stabile anche in condizioni estreme e non rilascia praticamente alcuna particella.

D2: Questi effettori terminali in ceramica di allumina possono essere utilizzati in camere ad alto vuoto e al plasma?

A2:Sì. La ceramica di allumina ènon degassantee resistente al plasma, il che lo rende un materiale preferito per le apparecchiature di lavorazione sotto vuoto e di incisione.

D3: Quanto sono personalizzabili questi bracci della forcella con effettore finale in ceramica di allumina?

A3:Ogni unità può esserecompletamente personalizzato—inclusi forma, fessure, fori di aspirazione, stile di montaggio e finitura del bordo—per soddisfare i requisiti del tuo sistema robotico.

D4: Sono fragili?

A4:Sebbene la ceramica abbia una naturale fragilità, la nostra progettazione distribuisce il carico in modo uniforme e riduce al minimo i punti di sollecitazione. Se utilizzata correttamente, la durata utile spesso supera quella delle alternative in metallo o polimero.

Chi siamo

XKH è specializzata nello sviluppo, nella produzione e nella vendita di vetri ottici speciali e nuovi materiali cristallini ad alta tecnologia. I nostri prodotti sono destinati all'elettronica ottica, all'elettronica di consumo e al settore militare. Offriamo componenti ottici in zaffiro, coperture per lenti di telefoni cellulari, wafer in ceramica, LT, carburo di silicio (SIC), quarzo e cristalli semiconduttori. Grazie a competenze specialistiche e attrezzature all'avanguardia, eccelliamo nella lavorazione di prodotti non standard, con l'obiettivo di diventare un'azienda leader nel settore dei materiali optoelettronici ad alta tecnologia.