Forno per la crescita di cristalli SiC da 4 pollici, 6 pollici e 8 pollici per processo CVD

Principio di funzionamento

Il principio fondamentale del nostro sistema CVD prevede la decomposizione termica di gas precursori contenenti silicio (ad esempio, SiH4) e carbonio (ad esempio, C3H8) ad alte temperature (tipicamente 1500-2000 °C), depositando monocristalli di SiC su substrati attraverso reazioni chimiche in fase gassosa. Questa tecnologia è particolarmente adatta per la produzione di monocristalli di SiC 4H/6H ad elevata purezza (>99,9995%) con bassa densità di difetti (<1000/cm²), soddisfacendo i rigorosi requisiti dei materiali per l'elettronica di potenza e i dispositivi RF. Grazie al controllo preciso della composizione del gas, della portata e del gradiente di temperatura, il sistema consente una regolazione accurata del tipo di conduttività cristallina (tipo N/P) e della resistività.

Tipi di sistema e parametri tecnici

| Tipo di sistema | Intervallo di temperatura | Caratteristiche principali | Applicazioni |

| CVD ad alta temperatura | 1500-2300°C | Riscaldamento a induzione di grafite, uniformità di temperatura ±5°C | Crescita cristallina di SiC in massa |

| CVD a filamento caldo | 800-1400°C | Riscaldamento del filamento di tungsteno, velocità di deposizione 10-50μm/h | Epitassia spessa di SiC |

| VPE CVD | 1200-1800°C | Controllo della temperatura multizona, utilizzo del gas >80% | Produzione di massa di epi-wafer |

| PECVD | 400-800°C | Velocità di deposizione migliorata al plasma da 1 a 10 μm/h | Film sottili di SiC a bassa temperatura |

Caratteristiche tecniche chiave

1. Sistema avanzato di controllo della temperatura

Il forno è dotato di un sistema di riscaldamento resistivo multizona in grado di mantenere temperature fino a 2300 °C con un'uniformità di ±1 °C in tutta la camera di crescita. Questa gestione termica di precisione è ottenuta attraverso:

12 zone di riscaldamento controllate in modo indipendente.

Monitoraggio ridondante della termocoppia (tipo C W-Re).

Algoritmi di regolazione del profilo termico in tempo reale.

Pareti della camera raffreddate ad acqua per il controllo del gradiente termico.

2. Tecnologia di erogazione e miscelazione del gas

Il nostro sistema proprietario di distribuzione del gas garantisce una miscelazione ottimale dei precursori e una distribuzione uniforme:

Regolatori di portata di massa con precisione di ±0,05 sccm.

Collettore di iniezione del gas multi-point.

Monitoraggio in situ della composizione del gas (spettroscopia FTIR).

Compensazione automatica del flusso durante i cicli di crescita.

3. Miglioramento della qualità dei cristalli

Il sistema incorpora diverse innovazioni per migliorare la qualità dei cristalli:

Supporto rotante per substrato (programmabile da 0 a 100 giri/min).

Tecnologia avanzata di controllo dello strato limite.

Sistema di monitoraggio dei difetti in situ (diffusione laser UV).

Compensazione automatica dello stress durante la crescita.

4. Automazione e controllo dei processi

Esecuzione delle ricette completamente automatizzata.

Ottimizzazione dei parametri di crescita in tempo reale tramite intelligenza artificiale.

Monitoraggio e diagnostica a distanza.

Registrazione di oltre 1000 dati di parametri (memorizzati per 5 anni).

5. Caratteristiche di sicurezza e affidabilità

Protezione tripla ridondante contro la sovratemperatura.

Sistema di spurgo automatico di emergenza.

Progettazione strutturale antisismica.

Garanzia di uptime del 98,5%.

6. Architettura scalabile

Il design modulare consente l'aggiornamento della capacità.

Compatibile con wafer da 100 mm a 200 mm.

Supporta sia configurazioni verticali che orizzontali.

Componenti a cambio rapido per la manutenzione.

7. Efficienza energetica

Consumo energetico inferiore del 30% rispetto ai sistemi comparabili.

Il sistema di recupero del calore cattura il 60% del calore di scarto.

Algoritmi ottimizzati per il consumo di gas.

Requisiti per strutture conformi allo standard LEED.

8. Versatilità dei materiali

Coltiva tutti i principali politipi di SiC (4H, 6H, 3C).

Supporta sia le varianti conduttive che quelle semi-isolanti.

Adatto a vari schemi di drogaggio (tipo N, tipo P).

Compatibile con precursori alternativi (ad esempio, TMS, TES).

9. Prestazioni del sistema del vuoto

Pressione di base: <1×10⁻⁶ Torr

Tasso di perdita: <1×10⁻⁹ Torr·L/sec

Velocità di pompaggio: 5000 L/s (per SiH₄)

Controllo automatico della pressione durante i cicli di crescita

Questa specifica tecnica completa dimostra la capacità del nostro sistema di produrre cristalli di SiC di qualità per la ricerca e la produzione con uniformità e resa leader del settore. La combinazione di controllo di precisione, monitoraggio avanzato e progettazione robusta rende questo sistema CVD la scelta ottimale sia per applicazioni di ricerca e sviluppo che per la produzione su larga scala nell'elettronica di potenza, nei dispositivi RF e in altre applicazioni avanzate di semiconduttori.

Vantaggi principali

1. Crescita cristallina di alta qualità

• Densità dei difetti fino a <1000/cm² (4H-SiC)

• Uniformità del drogaggio <5% (wafer da 6 pollici)

• Purezza cristallina >99,9995%

2. Capacità di produzione su larga scala

• Supporta la crescita di wafer fino a 8 pollici

• Uniformità del diametro >99%

• Variazione di spessore <±2%

3. Controllo preciso del processo

• Precisione del controllo della temperatura ±1°C

• Precisione del controllo del flusso di gas ±0,1 sccm

• Precisione del controllo della pressione ±0,1Torr

4. Efficienza energetica

• 30% più efficiente dal punto di vista energetico rispetto ai metodi convenzionali

• Tasso di crescita fino a 50-200μm/h

• Tempo di attività dell'attrezzatura >95%

Applicazioni chiave

1. Dispositivi elettronici di potenza

Substrati 4H-SiC da 6 pollici per MOSFET/diodi da 1200 V+, che riducono le perdite di commutazione del 50%.

2. Comunicazione 5G

Substrati SiC semi-isolanti (resistività >10⁸Ω·cm) per PA di stazioni base, con perdita di inserzione <0,3dB a >10GHz.

3. Veicoli a nuova energia

I moduli di potenza SiC di livello automobilistico estendono l'autonomia dei veicoli elettrici del 5-8% e riducono i tempi di ricarica del 30%.

4. Inverter fotovoltaici

I substrati a basso contenuto di difetti aumentano l'efficienza di conversione di oltre il 99%, riducendo al contempo le dimensioni del sistema del 40%.

Servizi XKH

1. Servizi di personalizzazione

Sistemi CVD personalizzati da 4-8 pollici.

Supporta la crescita del tipo 4H/6H-N, del tipo isolante 4H/6H-SEMI, ecc.

2. Supporto tecnico

Formazione completa sull'ottimizzazione del funzionamento e dei processi.

Risposta tecnica 24 ore su 24, 7 giorni su 7.

3. Soluzioni chiavi in mano

Servizi end-to-end dall'installazione alla convalida del processo.

4. Fornitura di materiale

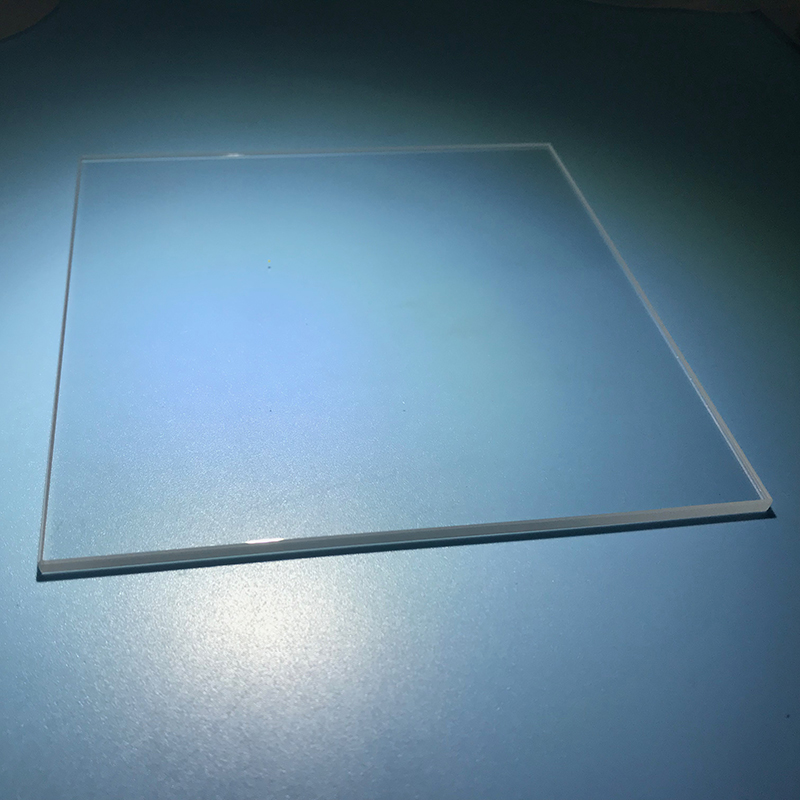

Sono disponibili substrati/wafer epi in SiC da 2-12 pollici.

Supporta i politipi 4H/6H/3C.

I principali fattori differenzianti includono:

Capacità di crescita dei cristalli fino a 8 pollici.

Tasso di crescita più rapido del 20% rispetto alla media del settore.

Affidabilità del sistema del 98%.

Pacchetto completo di sistema di controllo intelligente.