Sommario

1. Obiettivi principali e importanza della pulizia dei wafer

2. Valutazione della contaminazione e tecniche analitiche avanzate

3. Metodi di pulizia avanzati e principi tecnici

4. Fondamenti di implementazione tecnica e controllo di processo

5. Tendenze future e direzioni innovative

6.Ecosistema di soluzioni e servizi end-to-end XKH

La pulizia dei wafer è un processo critico nella produzione di semiconduttori, poiché anche i contaminanti a livello atomico possono degradare le prestazioni o la resa del dispositivo. Il processo di pulizia prevede in genere più fasi per rimuovere vari contaminanti, come residui organici, impurità metalliche, particelle e ossidi nativi.

1. Obiettivi della pulizia dei wafer

- Rimuovere i contaminanti organici (ad esempio, residui di fotoresist, impronte digitali).

- Eliminare le impurità metalliche (es. Fe, Cu, Ni).

- Eliminare la contaminazione da particolato (ad esempio polvere, frammenti di silicio).

- Rimuovere gli ossidi nativi (ad esempio gli strati di SiO₂ formati durante l'esposizione all'aria).

2. Importanza di una pulizia rigorosa dei wafer

- Garantisce un'elevata resa del processo e prestazioni del dispositivo.

- Riduce i difetti e i tassi di scarto dei wafer.

- Migliora la qualità e la consistenza della superficie.

Prima di una pulizia intensiva, è essenziale valutare la contaminazione superficiale esistente. Comprendere il tipo, la distribuzione dimensionale e la disposizione spaziale dei contaminanti sulla superficie del wafer ottimizza la chimica di pulizia e l'apporto di energia meccanica.

3. Tecniche analitiche avanzate per la valutazione della contaminazione

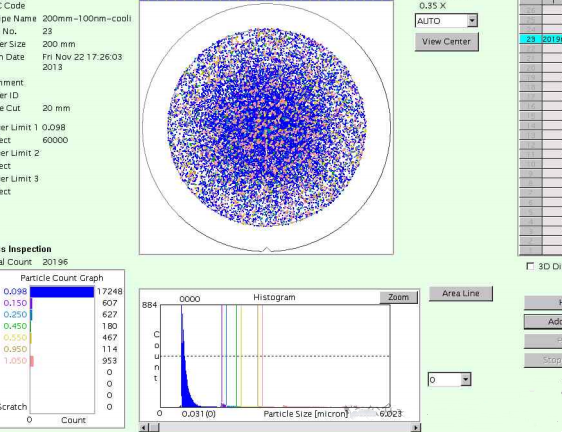

3.1 Analisi delle particelle superficiali

- I contatori di particelle specializzati utilizzano la diffusione laser o la visione artificiale per contare, dimensionare e mappare i detriti superficiali.

- L'intensità della diffusione della luce è correlata a dimensioni delle particelle piccole fino a decine di nanometri e densità basse fino a 0,1 particelle/cm².

- La calibrazione con gli standard garantisce l'affidabilità dell'hardware. Le scansioni pre e post pulizia convalidano l'efficienza della rimozione, favorendo il miglioramento del processo.

3.2 Analisi della superficie elementare

- Le tecniche sensibili alla superficie identificano la composizione elementare.

- Spettroscopia fotoelettronica a raggi X (XPS/ESCA): analizza gli stati chimici superficiali irradiando il wafer con raggi X e misurando gli elettroni emessi.

- Spettroscopia di emissione ottica a scarica luminescente (GD-OES): spruzza strati superficiali ultrasottili in sequenza analizzando gli spettri emessi per determinare la composizione elementare dipendente dalla profondità.

- I limiti di rilevamento raggiungono le parti per milione (ppm), il che orienta la scelta ottimale della chimica di pulizia.

3.3 Analisi della contaminazione morfologica

- Microscopia elettronica a scansione (SEM): cattura immagini ad alta risoluzione per rivelare le forme e le proporzioni dei contaminanti, indicando i meccanismi di adesione (chimici vs. meccanici).

- Microscopia a forza atomica (AFM): mappa la topografia su scala nanometrica per quantificare l'altezza delle particelle e le proprietà meccaniche.

- Fresatura a fascio ionico focalizzato (FIB) + microscopia elettronica a trasmissione (TEM): fornisce viste interne dei contaminanti sepolti.

4. Metodi di pulizia avanzati

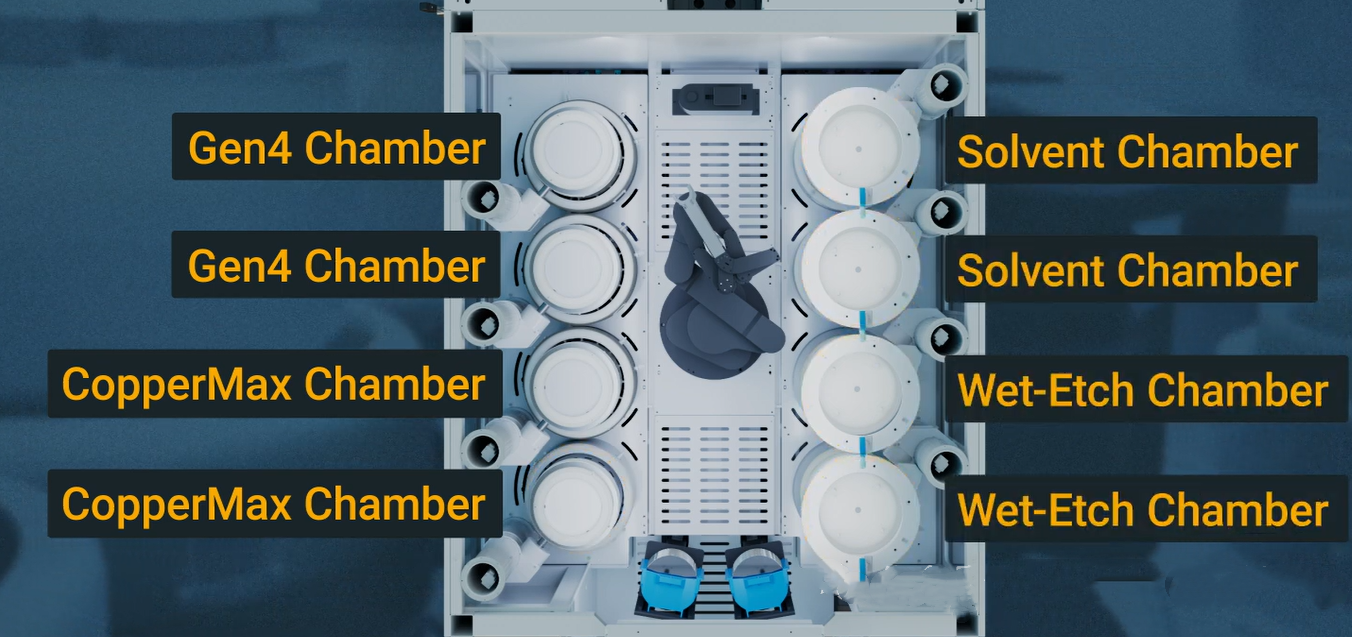

Sebbene la pulizia con solvente rimuova efficacemente i contaminanti organici, sono necessarie ulteriori tecniche avanzate per le particelle inorganiche, i residui metallici e i contaminanti ionici:

4.1 Pulizia RCA

- Sviluppato da RCA Laboratories, questo metodo impiega un processo a doppio bagno per rimuovere i contaminanti polari.

- SC-1 (Standard Clean-1): rimuove contaminanti organici e particelle utilizzando una miscela di NH₄OH, H₂O₂ e H₂O (ad esempio, rapporto 1:1:5 a ~20°C). Forma un sottile strato di biossido di silicio.

- SC-2 (Standard Clean-2): rimuove le impurità metalliche utilizzando HCl, H₂O₂ e H₂O (ad esempio, rapporto 1:1:6 a ~80°C). Lascia una superficie passivata.

- Equilibra la pulizia con la protezione della superficie.

4.2 Purificazione dell'ozono

- Immerge i wafer in acqua deionizzata satura di ozono (O₃/H₂O).

- Ossida e rimuove efficacemente le sostanze organiche senza danneggiare il wafer, lasciando una superficie passivata chimicamente.

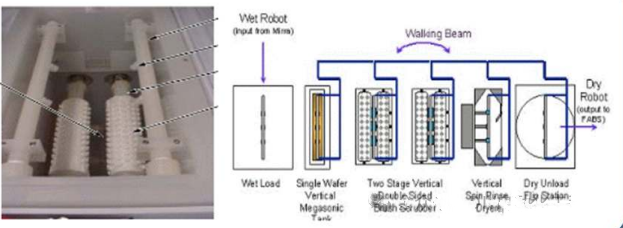

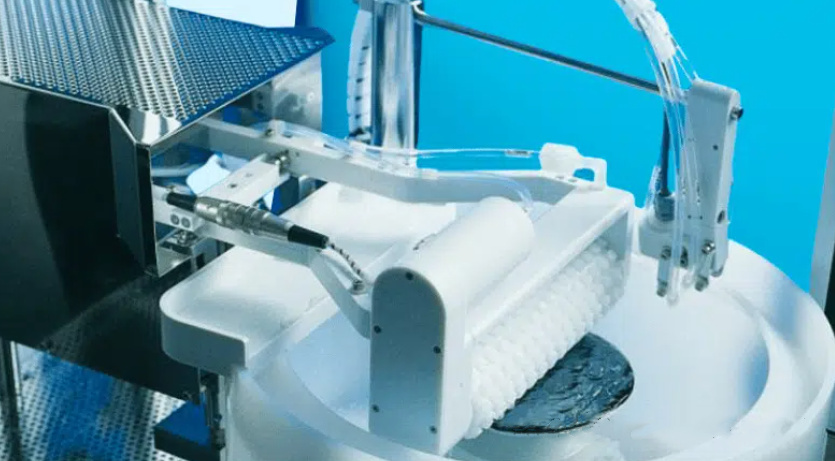

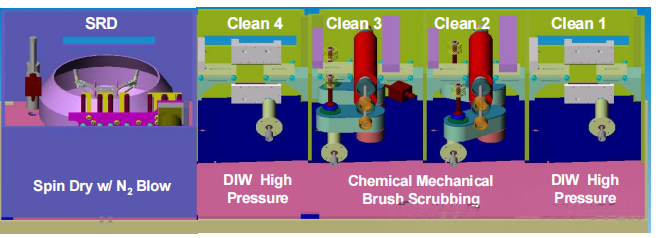

4.3 Pulizia Megasonica

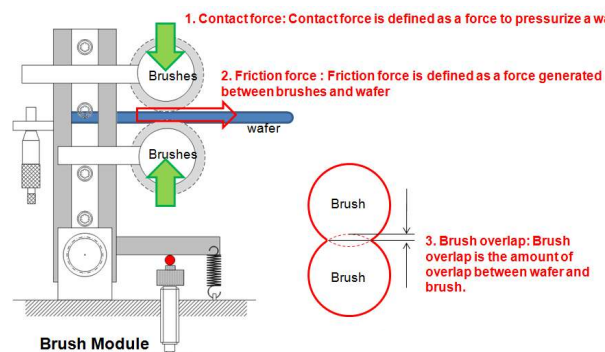

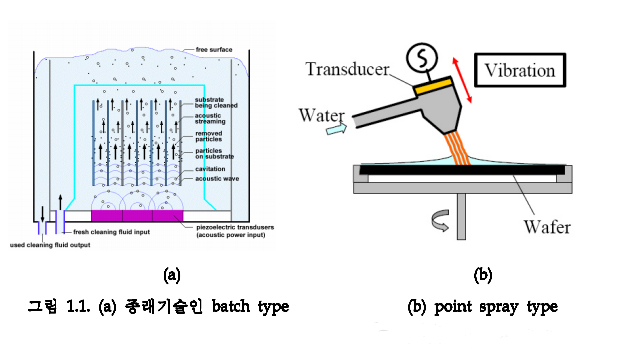

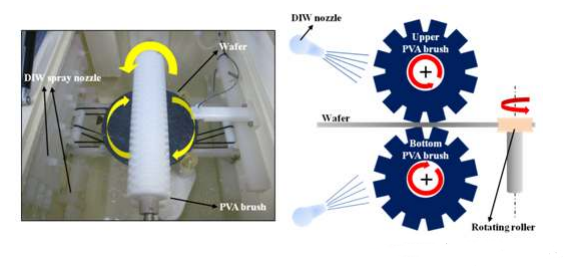

- Utilizza energia ultrasonica ad alta frequenza (tipicamente 750–900 kHz) abbinata a soluzioni detergenti.

- Genera bolle di cavitazione che rimuovono i contaminanti. Penetra in geometrie complesse riducendo al minimo i danni alle strutture delicate.

4.4 Pulizia criogenica

- Raffredda rapidamente i wafer a temperature criogeniche, rendendo fragili i contaminanti.

- Il successivo risciacquo o una delicata spazzolatura rimuovono le particelle staccate. Previene la ricontaminazione e la diffusione sulla superficie.

- Processo rapido e a secco con utilizzo minimo di sostanze chimiche.

Conclusione:

In qualità di fornitore leader di soluzioni per semiconduttori a catena completa, XKH è guidata dall'innovazione tecnologica e dalle esigenze dei clienti per offrire un ecosistema di servizi end-to-end che comprende la fornitura di apparecchiature di fascia alta, la fabbricazione di wafer e la pulizia di precisione. Non solo forniamo apparecchiature per semiconduttori riconosciute a livello internazionale (ad esempio, macchine litografiche, sistemi di incisione) con soluzioni personalizzate, ma anche tecnologie proprietarie all'avanguardia, tra cui la pulizia RCA, la purificazione con ozono e la pulizia megasonica, per garantire una pulizia a livello atomico per la produzione di wafer, migliorando significativamente la resa e l'efficienza produttiva del cliente. Sfruttando team localizzati a risposta rapida e reti di assistenza intelligenti, forniamo un supporto completo che va dall'installazione delle apparecchiature e dall'ottimizzazione dei processi alla manutenzione predittiva, consentendo ai clienti di superare le sfide tecniche e progredire verso uno sviluppo di semiconduttori più preciso e sostenibile. Sceglieteci per una sinergia vincente di competenza tecnica e valore commerciale.

Data di pubblicazione: 02/09/2025